2024-07-03

A rămâne murdar în timpul procesului de imprimare este o problemă comună, dar este o problemă complexă și sistematică. A rămâne murdar în timpul imprimării este legat de calitatea plăcii de imprimare, de starea mașinii de imprimare, de procesul de imprimare, de substrat, de cerneală și de lubrifiant de plăci. A rămâne murdar în timpul imprimării afectează în mod direct calitatea produsului tipărit, provocând deșeuri și reducând eficiența muncii utilizatorului. Mai ales, ținta plăcilor CTP cu laser violet este în principal ziarele, iar tipărirea și publicarea ziarelor au cerințe extrem de ridicate pentru eficiența muncii. Prin urmare, determinarea cu exactitate a cauzei imprimării murdare și luarea măsurilor corespunzătoare pentru a evita sau rezolva aceasta poate asigura progresul eficient al procesului de imprimare.

Acest articol introduce placa CTP cu laser violet și procesul post-procesare al plăcii. Apoi, din calitatea plăcii și din procesul de expunere și dezvoltare, analizează posibilele motive și soluții pentru imprimarea murdară folosind plăci cu laser violet.

1. Materialul plăcii CTP cu laser violet

Materialul cu placă CTP cu laser violet este un material cu placă de model negativ care folosește fotopolimerizarea ca mecanism de imagistică. Echipamentul de fabricare a plăcilor este o mașină de fabricare a plăcilor CTP care folosește o diodă laser cu lungime de undă de 405 nm ca sursă de lumină. În comparație cu versiunile PS și CTP termice, versiunea CTP cu laser violet are o sensibilitate mai mare și trebuie să fie operată manual într -un mediu de lumină sigură (chihlimbar). Este interzis să -l folosești în condiții de lumină albă.

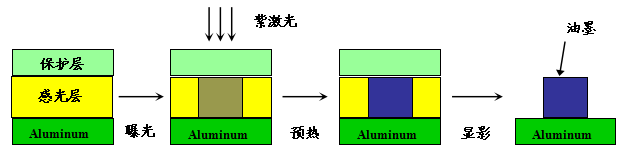

După ce a fost expus la un laser de lungime de undă de 405 nm, stratul fotosensibil din zona expusă a plăcii CTP laser violet suferă o reacție de polimerizare și solidifică. Se schimbă de la ușor solubil la insolubil în soluția de dezvoltare specială pentru placa laser violet (denumită în continuare soluția de dezvoltare). Zona neexpusă este îndepărtată după procesarea dezvoltării, formând o zonă goală a plăcii de imprimare. Zona expusă se solidifică și rămâne, formând o imagine a plăcii de imprimare și o zonă de text. Schema schematică a procesului său de fabricare a plăcilor și a principiului de elaborare a plăcilor este prezentată în figura 1:

Figura 1 Diagrama schematică a fotopolimerizării Placilor CTP

În timpul etapei de expunere, colorantul sensibilizator din stratul fotosensibil absoarbe energia laser, ceea ce face ca moleculele să treacă de la starea solului la starea excitată. Prin transfer de energie sau electroni, inițiatorul este sensibilizat și descompus pentru a produce radicali liberi, declanșând polimerizarea și solidificarea grupurilor active în acoperire. Oxigenul are un efect inhibitor puternic asupra reacțiilor de polimerizare. Prin urmare, pentru a menține o eficiență ridicată de polimerizare a stratului fotosensibil, un strat de protecție este acoperit pe suprafața plăcii pentru a izola oxigenul.

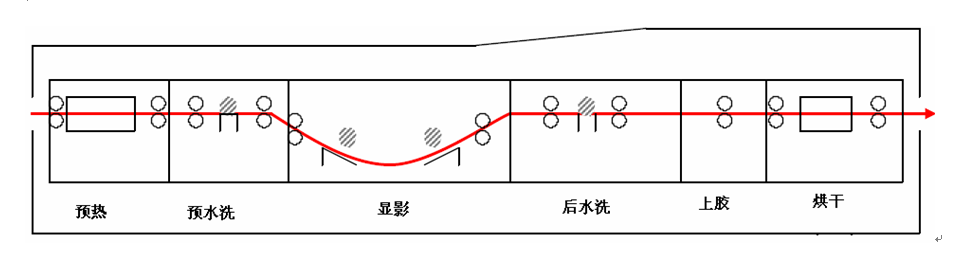

Procesul de dezvoltare al materialului plăcii după expunerea de către mașina de fabricare a plăcilor este prezentat în figura 2:

Figura 2 Procesul de dezvoltare și dezvoltare a plăcilor de fotopolimerizare CTP

Așa cum se arată în figura 2, uscarea prealabilă solidifică în continuare acoperirea întărită (imaginea și zona textului) după expunerea în condiții de temperatură ridicată, crescând contrastul de dizolvare între zonele de imagine și text și îmbunătățirea rezistenței și a rezistenței de imprimare a zonelor de imagine și text.

Scopul pre-spălării este de a îndepărta stratul de barieră de oxigen solubil în apă de pe suprafața plăcii CTP cu laser violet înainte de dezvoltare. Presiunea apei și cantitatea de spray înainte de spălare ar trebui să se asigure că stratul de protecție poate fi eliminat complet pentru a evita afectarea următorului proces de dezvoltare (stratul de protecție rezidual va afecta penetrarea soluției de dezvoltare în stratul fotosensibil).

Dezvoltatorul elimină zonele ne-solidificate în soluția de dezvoltatori printr-o perie de dezvoltatori, producând o imagine.

Spălarea postului este de a curăța placa de imprimare care iese din rezervorul în curs de dezvoltare pentru a se asigura că aspectul este curat și fără dezvoltator rezidual.

Lipirea finală are două funcții: menținerea hidrofilicității bazei și evitarea oxidării și murdăriei bazei pentru a neutraliza reziduurile alcaline din aspect pentru a evita efectul continuu asupra zonelor grafice și text, provocând modificări ale rezistenței la imprimare.

Tipărirea este murdară datorită calității celor 2 plăci

Problema murdăriei în timpul procesului de imprimare este uneori cauzată de probleme cu calitatea materialului plăcii, manifestat în principal ca tratament substrat și defecte în stratul fotosensibil.

2.1 Procesare de bază

Placa CTP cu laser violet este compusă dintr -o bază de plăci de aluminiu, un strat fotosensibil și un strat de protecție. Înainte de a aplica adeziv fotosensibil pe placă, placa de aluminiu trebuie să fie supusă pre-tratamentului, incluzând în principal trei pași: șlefuire electrolitică, anodizare și sigilare a găurilor.

(1) Electrolitic și ordine

Scopul electrolizei este de a forma o plasă de nisip pe o placă netedă de aluminiu, astfel încât părțile grafice și textuale ale plăcii de imprimare să aibă o fundație bună de adsorbție, iar părțile negrafice și textuale pot fi udate uniform de apă, formând astfel un strat de film de apă închis.

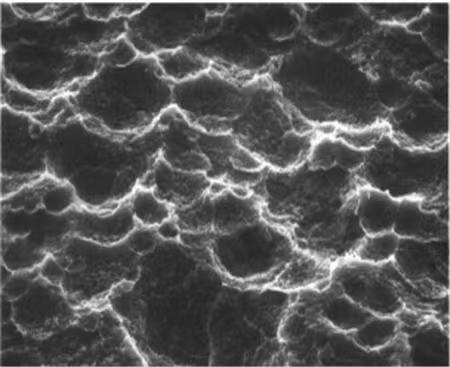

Figura 3 Morfologia nisipului sub un microscop electronic

Așa cum se arată în figura 3, stratul de nisip al plăcii de aluminiu este compus din nenumărate vârfuri convexe și văi concave, iar forma superioară a vârfurilor convexe de nisip este în general netedă și mai ales pe același plan; Văile concave ale ordinii de nisip sunt mai adânci, iar văile sunt, de asemenea, pe același plan. Pereții laterali de la vârf la vale sunt relativ abrupte. Această structură permite aspectului să stocheze suficientă umiditate, iar zonele goale ale plăcii de imprimare nu sunt ușor murdare în timpul imprimării. Dacă vârfurile convexe sunt prea mari, văile concave sunt prea adânci, iar pereții laterali sunt prea abrupți, nu este ușor să acoperi uniform adezivul fotosensibil. După expunerea și dezvoltarea plăcilor CTP, vârfurile proeminente ale ochiurilor de nisip sunt adesea dificil de cerneală din cauza lipsei de acoperire a stratului fotosensibil. Chiar dacă vârfurile cu plasă de nisip mare au o acoperire suficientă fotosensibilă a stratului, acestea vor fi purtate rapid de rola de cârpă de cauciuc, role de apă și role de aterizare, provocând defecțiuni de imprimare în „placa de model”. Cu toate acestea, valea scufundată poate provoca o dezvoltare incompletă din cauza faptului că este prea adâncă, lăsând rășina fotosensibilă în zona goală a plăcii de imprimare, rezultând murdărie pe placă în timpul imprimării.

O placă de imprimare cu o stare de plasă de nisip ideală, atunci când este imprimată pe mașină, conține un lubrifiant cu plăci suficiente, nu se murdărește cu ușurință, are o reproductibilitate bună a punctelor și are o rezistență ridicată la imprimare. Conform informațiilor, pentru a asigura transferul normal de cerneală compensată, capacitatea de stocare a apei a plăcii de imprimare trebuie menținută la 1,25 ml/m2. Pentru a menține o astfel de capacitate de stocare a apei, distanța dintre boabele de nisip adiacente pe placa de imprimare ar trebui menținută la aproximativ 3um. Dacă distanța dintre boabele de nisip adiacente este mai mare de 3um, boabele de nisip de pe placa de imprimare sunt relativ grosiere. Deși capacitatea de stocare a apei este ridicată, apa de pe placa de imprimare va fi transportată de tamburul de cauciuc care rulează de mare viteză, reducând capacitatea de stocare a apei a plăcii de imprimare și provocând murdărie pe zona goală a plăcii de imprimare.

(2) anodizare

Scopul anodizării este de a genera un strat de film AI2O3 pe suprafața substratului de plăci de aluminiu, îmbunătățind rezistența la imprimare a plăcii și hidrofilicitatea părților nongrafice. Cu cât este mai groasă pelicula de oxid, cu atât rezistența la uzură este mai puternică. Cu toate acestea, dacă grosimea stratului de film de oxid crește, elasticitatea stratului de film va scădea și rigiditatea va crește, ceea ce face ca stratul de film să fie fragil și predispus la fisură în timpul imprimării de mare viteză, rezultând plăci de imprimare murdare. Dacă filmul de oxid este prea subțire, rezistența la uzură va scădea. În timpul procesului de imprimare, particulele de nisip sunt predispuse la uzură, provocând o scădere a retenției de apă a părții goale a plăcii de imprimare și rezultând imprimarea murdară.

(3) Găuri de etanșare

După tratamentul electrolitic, vor exista particule de nisip uniform și profund pe baza plăcii. Dacă adezivul fotosensibil este aplicat direct în acest moment, suprafața plăcii va adsorbi adezivul fotosensibil prea ferm, iar stratul fotosensibil nu poate fi detașat complet după dezvoltare, ceea ce face ca părțile non -grafice și textuale ale plăcii de imprimare să fie oleofilice și predispuse la murdărie în timpul imprimării. Prin urmare, trebuie efectuat tratamentul de etanșare pentru a reduce sensibilitatea particulelor de nisip.

Tratamentul de etanșare se referă la utilizarea soluției de etanșare pentru a umple microporele de pe substratul de aluminiu înainte de a aplica lichidul fotosensibil. Principalii factori care afectează etanșarea sunt procesul de etanșare, calitatea apei, concentrația, temperatura și timpul de etanșare a soluției de etanșare. Sigilarea insuficientă sau excesivă a găurilor va avea un impact grav asupra adecvării imprimării materialului plăcii. Concentrația ridicată și temperatura soluției de etanșare în rezervorul de etanșare sunt propice pentru etanșarea găurilor. Materialul de placă CTP corespunzător este expus și dezvoltat, iar pământul este curat. Nu este ușor să produceți „murdărie” în timpul imprimării, dar rezistența la imprimare este scăzută. Dimpotrivă, etanșarea insuficientă a găurilor poate avea ușor „reziduuri de jos” ale bazei plăcilor, ceea ce duce la probleme de imprimare murdară.

2.2 Strat fotosensibil

În procesul de producție a plăcilor cu laser violet, există o cerință ridicată pentru curățenia mediului de producție. Dacă există particule suspendate, cum ar fi praful în aer, vor crea pete albastre pe placa adsorbită în timpul acoperirii. Odată ce placa este montată pe mașină, aceasta va forma murdărie asemănătoare punctului pe partea goală a plăcii.

Datorită sensibilității ridicate a stratului fotosensibil, plăcile CTP cu laser violet necesită condiții stricte de transport, depozitare și utilizare și au o anumită durată de valabilitate. De exemplu, trebuie să fie plasat într -o cutie de ambalare sigilată înainte de expunere, într -un mediu uscat și rece, și poate fi deschis doar sub lumină sigură. Perioada de valabilitate a materialului plăcii este în general de aproximativ un an. Dacă materialul plăcii de fructe depășește durata de valabilitate sau expune accidental materialul plăcii CTP fără a fi detectat, hidrofilicitatea părții goale a plăcii după fabricarea plăcii și dezvoltarea va fi afectată sau va exista reziduuri de acoperire pe partea goală, ceea ce face ca placa să fie murdară după imprimarea mașinii. Prin urmare, transportul, depozitarea și utilizarea plăcilor CTP cu laser violet trebuie să fie strict operate de cerințele standard. Pentru echipamente complet automate de încărcare a plăcilor, trebuie acordată atenție verificării evitării luminii a echipamentului.

Tipărirea murdară cauzată de procesul de dezvoltare a 3 plăci

Procesul de dezvoltare al plăcii CTP cu laser violet este diferit de cel al plăcii PS și a plăcii CTP termosensibile. Procesul de dezvoltare este împărțit în următorii pași:

Expunere → Preîncălzire → Spălare a apei → Dezvoltare → Spălare a apei → Lipire → Placă de imprimare

Fiecare pas în procesul de dezvoltare va avea un impact asupra plăcii de imprimare procesate.

3.1 Preîncălzire

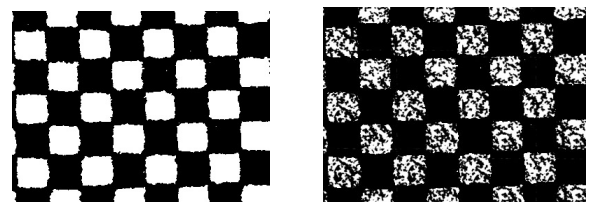

Preîncălzirea (pre-uscarea) solidifică în continuare acoperirea vindecată (imaginea și zona textului) după expunere în condiții de temperatură ridicată, crescând contrastul de dizolvare între zonele de imagine și text și îmbunătățirea rezistenței și rezistenței zonelor de imagine și text. În prezent, producătorii de plăci CTP cu laser violet de pe piață vor prezenta cerințele de temperatură de preîncălzire corespunzătoare. De exemplu, temperatura de preîncălzire recomandată pentru plăcile CTP cu laser purpuriu Huaguang PPVS este 99-110 ℃. Dacă temperatura este prea scăzută, rezistența la imprimare a plăcii produse va fi afectată. Dacă temperatura este prea mare, aceasta va provoca lipirea locală a plăcii, ceea ce va duce la murdărie locală sau la întunecarea plăcii după instalare, așa cum se arată în figura 4.

o. Ramură normală b. Placă de pastă la temperatură ridicată

Figura 4: Temperatura excesivă de preîncălzire care provoacă lipirea plăcii

3.2 Dezvoltare

Placa CTP cu laser violet este un material de placă de imagine negativă de tip fotopolimerizare. Dezvoltarea în timpul post-procesarea este afectată în principal de factori precum valoarea pH-ului, temperatura, timpul de dezvoltare și presiunea periei de dezvoltare a soluției de dezvoltare. În timpul procesului de dezvoltare, valoarea scăzută a pH -ului soluției de dezvoltare, temperatura scăzută a soluției de dezvoltare, timpul de dezvoltare scurt și presiunea prea mică a periei de dezvoltare pot fi toate la o dezvoltare insuficientă, ceea ce duce la eliminarea incompletă a lipiciului fotosensibil în zonele de nonimage și text și determinarea plăcii de imprimare să se murdărească.

(1) Este de a utiliza o soluție de dezvoltare care se potrivește cu materialul plăcii pentru a obține efectul de dezvoltare. În timpul utilizării, cantitatea de soluție suplimentară ar trebui să fie stabilită în mod rezonabil în funcție de cerințe, iar dezvoltatorul ar trebui înlocuit prompt în funcție de capacitatea de dezvoltare și de durata de viață a soluției pentru a evita îmbătrânirea și declinul pH -ului, menținerea eficacității dezvoltării dezvoltatorului și asigurarea calității dezvoltării. Dacă valoarea pH -ului este prea mică, poate provoca un „fundal” după dezvoltare, iar placa de imprimare poate deveni murdară după ce a fost pusă pe mașină.

(2) Temperatura de dezvoltare și timpul de dezvoltare al materialului plăcii ar trebui să fie controlat într -un anumit interval, deoarece pe măsură ce temperatura soluției de dezvoltare scade, performanța de dezvoltare a soluției de dezvoltare scade semnificativ, iar capacitatea de a dizolva stratul fotosensibil scade, rezultând o dezvoltare insuficientă. Dacă timpul de dezvoltare este prea scurt, poate provoca, de asemenea, o dezvoltare insuficientă, ceea ce duce la o creștere normală a procentului de puncte în piesele grafice și text și chiar determinând să rămână stratul fotosensibil în partea goală, determinând partea goală să se murdărească; Cu toate acestea, dacă temperatura este prea mare și timpul de dezvoltare este prea lung, aceasta va determina dizolvarea imaginii și a textului expus, ceea ce duce la pierderea punctelor fine și o scădere a restaurării punctelor și a rezistenței la imprimare. Mai mult decât atât, temperaturile de dezvoltare mai mari vor coroda stratul hidrofil al plăcii de imprimare și vor afecta hidrofilicitatea acesteia, ceea ce îl face predispus la murdărie în timpul funcționării.

(3) Placa CTP cu laser violet trebuie să fie ștersă cu o perie în timpul procesului de dezvoltare pentru a îmbunătăți efectul de dezvoltare, iar presiunea periei pe placă afectează în mod direct efectul de dezvoltare. Dacă presiunea periei este prea mică, poate provoca îndepărtarea incompletă a stratului fotosensibil în partea goală a plăcii, ceea ce duce la imprimarea murdăriei.

(4) Întreținerea și întreținerea dezvoltatorului este foarte importantă, în special acordând atenția la curățarea regulată a reziduurilor din rezervor și pe peretele tubului. Dacă există prea multă murdărie, acidul oxalic poate fi amestecat cu apă pentru a -l îndepărta. În același timp, rola de perie ar trebui, de asemenea, inspectată și curățată. Dacă este pur și simplu purtat, ar trebui înlocuit prompt. În plus, este necesar să verificați în mod regulat sistemul de circulație, să înlocuiți prompt elementul de filtru al dezvoltatorului și să acordați atenție dacă există erori între valorile reale și setările temperaturii și timpului dezvoltatorului.

3.3 după spălare cu apă

Deoarece soluția de dezvoltare utilizată în versiunea CTP cu laser violet este compusă în principal din surfactanți, în comparație cu versiunile PS pozitive obișnuite și termosensibile, aspectul este mai predispus la murdărie din cauza surfactanților reziduali. Presiunea adecvată a apei post-spălare și cantitatea de apă pot îndepărta în detaliu surfactanții reziduali de pe placă, evitând murdăria pe materialul plăcii.

3.4 lipici de protecție

Cele două funcții ale lipirii din spate sunt neutralizarea reziduurilor alcaline în aspect și evitarea impactului lor continuu asupra zonelor grafice și text, ceea ce duce la modificări ale rezistenței la imprimare; Mențineți hidrofilicitatea substratului pentru a evita oxidarea și murdăria. Asigurați -vă că mențineți rola de lipici curată în timpul procesului de lipire, altfel placa de imprimare poate fi murdară.

Aplicarea necorespunzătoare a lipiciului de protecție poate provoca, de asemenea, murdărie pe placa de imprimare. Dacă se folosește o concentrație scăzută de lipici în timpul lipirii, cantitatea de lipici de protecție aplicată nu este suficientă pentru a proteja cu adevărat placa de imprimare, ceea ce duce la reacții de oxidare în părți nonimage sau pierderi excesive de umiditate în stratul de nisip al plăcii de imprimare, retenție slabă a apei și placă de imprimare murdară. Dacă lipiciul de protecție este aplicat inegal, gros, subțire și, uneori, există canale adezive evidente, poate provoca murdărie pe placa de imprimare. Deci, cantitatea de lipici de protecție aplicată trebuie să fie adecvată și chiar pentru a proteja cu adevărat placa de imprimare.

3.5 Revizuire

Materialul plăcii CTP cu laser violet poate fi utilizat pentru a repara acoperirea reziduală sau petele de pe farfurie cu un stilou de reparație a plăcilor. Se recomandă utilizarea stiloului de revizuire a liniei de bază CTP-1000 sau a stiloului de revizuire recomandat de producătorul de plăci.

Revizuirea trebuie făcută după ce aspectul este uscat. După revizuire, soluția de revizuire trebuie ștersă curat imediat. Dacă soluția de revizuire rămâne prea mult timp pe bază, stratul hidrofil din zona goală va fi deteriorat, provocând murdărie pe zona de revizuire. Când ștergeți soluția de reparație, aveți grijă să nu o aduceți în alte părți ale aspectului pentru a evita soluția de reparație reziduală și deteriorarea stratului hidrofil. După revizuire, lipiciul de protecție trebuie aplicat prompt pe zona de revizuire.

4 Concluzie

Cele de mai sus analizează cauzele posibile ale imprimării murdăriei din calitatea plăcilor CTP cu laser violet, dezvoltarea plăcilor și procesul de imprimare. În aplicații practice, dacă apare murdăria, sunt necesare doar investigații treptate și o analiză atentă pentru a găsi și rezolva rapid cauza murdăriei, îmbunătățind eficiența muncii.